АВТОР СТАТЬИ

Какую проблему решает цветовое зонирование

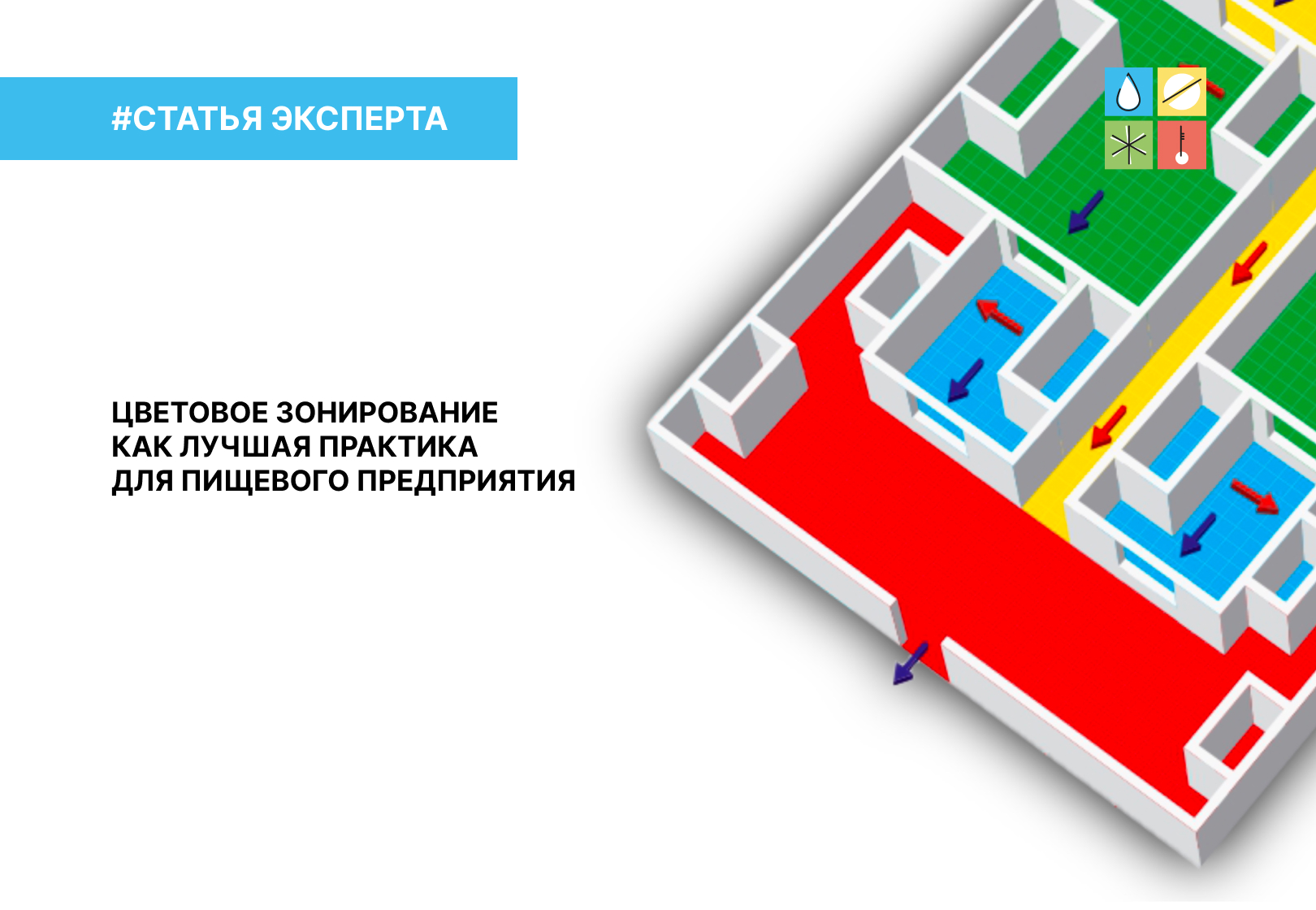

Цветовое зонирование предприятий, особенно пищевых, играет важную роль в обеспечении пищевой безопасности в рамках системы ХАССП (Hazard Analysis and Critical Control Points). Эта система призвана минимизировать риски пищевого отравления и других заболеваний, передающихся с продуктами питания. Цветовое зонирование заключается в разделении производственных территорий разными цветами на различные функциональные зоны. Это делается для того, чтобы предотвратить перекрестное загрязнение сырья, полуфабрикатов и готовой продукции. Каждой зоне присваивается свой цвет, что позволяет легко различать их и следить за соблюдением гигиенических норм и правил.

Об этом же говорит и нормативная база. В ISO/TS 22002-1 определено понятие зонирования. Под ним подразумевается «установление границ зоны на производстве, для которой могут применяться конкретные эксплуатационные, гигиенические или иные меры для снижения вероятности перекрестного микробиологического загрязнения».

Так, зонирование – это точное разделение производства на определенные зоны с различными уровнями гигиены.

Разделение поможет предотвратить перекрестные загрязнения и обеспечить безопасность продукции. Кроме того, необходимо учитывать тип выпускаемого продукта и последовательность производственных операций при разработке схем движения сырья, материалов, продукции и персонала, а также размещении оборудования. Такая комплексная подготовка помещений и организация процессов позволят минимизировать риски и обеспечить высокую степень безопасности.

Об этом же говорит и нормативная база. В ISO/TS 22002-1 определено понятие зонирования. Под ним подразумевается «установление границ зоны на производстве, для которой могут применяться конкретные эксплуатационные, гигиенические или иные меры для снижения вероятности перекрестного микробиологического загрязнения».

Так, зонирование – это точное разделение производства на определенные зоны с различными уровнями гигиены.

Разделение поможет предотвратить перекрестные загрязнения и обеспечить безопасность продукции. Кроме того, необходимо учитывать тип выпускаемого продукта и последовательность производственных операций при разработке схем движения сырья, материалов, продукции и персонала, а также размещении оборудования. Такая комплексная подготовка помещений и организация процессов позволят минимизировать риски и обеспечить высокую степень безопасности.

Микробиологические риски, возникающие при несоблюдении правил цветового зонирования

Пищевая промышленность отличается колоссальными рисками порчи всей партии товара из-за несоблюдения санитарных норм. Особое внимание следует уделять тщательной уборке и соблюдению гигиены. Листериоз - инфекционное заболевание, вызываемое бактерией Listeria monocytogenes. Эта бактерия хорошо приспосабливается к окружающей среде и ее трудно вывести с предприятия. Поэтому профилактика возникновения листериоза гораздо эффективнее, чем борьба с ним. Листерия обитает в почве, воде, сточных водах, растениях, животных и продуктах питания. Она может проникать на производство с сырьем, оборудованием, персоналом и т.д. При этом она обладает способностью подниматься вверх по поверхности (например, рабочего стола) до 1,5 метров от уровня пола, образует биопленки, что защищает ее от дезинфекции и антибактериальных препаратов. Это затрудняет борьбу с ней. Объектами группы риска на производстве являются:

Для предотвращения возникновения листериоза необходимо соблюдать следующие меры:

1. Проводить регулярную тщательную уборку и дезинфекцию помещений, оборудования, инвентаря, поверхностей и транспорта.

2. Осуществлять контроль сырья и готовой продукции.

3. Обучать персонал правилам личной гигиены и соблюдения санитарных норм.

4. Вести постоянный контроль за чистотой воздуха.

5. Применять эффективные дезинфицирующие средства.

Соблюдение этих мер позволит снизить риск возникновения листериоза на предприятии и обеспечить безопасность пищевых продуктов.

- оборудование: конвейеры, машины, емкости и т.д.;

- поверхности: полы, стены, потолки и т.д.;

- тара и упаковка;

- готовая продукция.

Для предотвращения возникновения листериоза необходимо соблюдать следующие меры:

1. Проводить регулярную тщательную уборку и дезинфекцию помещений, оборудования, инвентаря, поверхностей и транспорта.

2. Осуществлять контроль сырья и готовой продукции.

3. Обучать персонал правилам личной гигиены и соблюдения санитарных норм.

4. Вести постоянный контроль за чистотой воздуха.

5. Применять эффективные дезинфицирующие средства.

Соблюдение этих мер позволит снизить риск возникновения листериоза на предприятии и обеспечить безопасность пищевых продуктов.

На производстве в категорию группы риска входят следующие объекты:

- стоки;

- напольное покрытие;

- промышленное оборудование.

Проблема борьбы с листерией связаны и со способностью бактерий эффективно размножаться при низких (и даже минусовых) температурах. Это говорит о том, что охлажденные и замороженные пищевые продукты также подвержены риску заражения листерией, которая способна выживать в таких условиях в течение продолжительного времени. И, когда возникает возможность, она может раскрыть себя в качестве реальной угрозы, несмотря на то, что предприятие прошло все стандартные проверки качества.

В связи с этим большинство производителей задаются вопросом о том, какая именно температура способна уничтожить листерию в мясе и других продуктах. Ученые утверждают, что при медленной термической обработке при температуре около 70 градусов Цельсия листерия погибает примерно через полчаса, а если повысить температуру до 100 градусов, то этот процесс займет около 3-5 минут. Однако в производственных масштабах выполнить такую термообработку представляется проблематичным. Поэтому необходимо прибегать к другим мерам с примерно такой же результативностью.

Чтобы эффективно контролировать риск заражения листерией на производстве, особое внимание следует уделять главным местам ее возможного появления:

Сточные системы и полы. Наиболее распространенным местом появления листерии в пищевых продуктах являются предприятия, где непрерывно накапливается влага на полу без ее быстрого удаления. Чтобы максимально эффективно предотвращать риски ее попадания, необходимо четко разделять зоны повышенной опасности от безопасных зон. Для этого рекомендуется использовать специальную обувь и одежду, которые меняются при переходе между этими зонами, а также избегать контакта оборудования с загрязненными поверхностями, где существует высокая вероятность распространения инфекции.

Стоки и дренажные системы. Чаще всего инфекция проникает на предприятие через систему дренажа, где сосредоточено большинство загрязнений. Особенно часто возбудитель листериоза обнаруживается именно здесь, поэтому необходимо регулярно очищать систему слива и потом дезинфицировать все близлежащие поверхности.

Производственное оборудование. Как и в двух предыдущих случаях, возможно скопление воды в оборудовании, что может привести к застаиванию и созданию благоприятных условий для развития бактерий. Однако решение этой проблемы достаточно простое — следует использовать оборудование с гигиеническим дизайном, которое легко моется и очищается даже в самых труднодоступных местах.

Инвентарь для уборки. По статистике, около половины уборочного инвентаря заражено этим микробом. Поэтому контролю за инвентарем необходимо уделить особое внимание. Важно регулярно его менять, очищать и следить за его чистотой. Идеальным вариантом является использование инвентаря, который соответствует гигиеническим требованиям. Он должен быть простыми в конструкции, не иметь сложной конструкции и обладать гладкой поверхностью. В борьбе с листерией имеет большое значение отсутствие зазоров и слоя краски. Важно также хранить уборочный инвентарь в специальных отдельных местах, чтобы избежать контакта с производственным оборудованием или другими поверхностями, где наличие бактерий недопустимо. Эффективным средством контроля также является использование системы цветовой маркировки, где каждый тип уборочного инвентаря обозначается определенным цветом и применяется только в определенном месте

Требования к маркировке инвентаря и зонированию производства

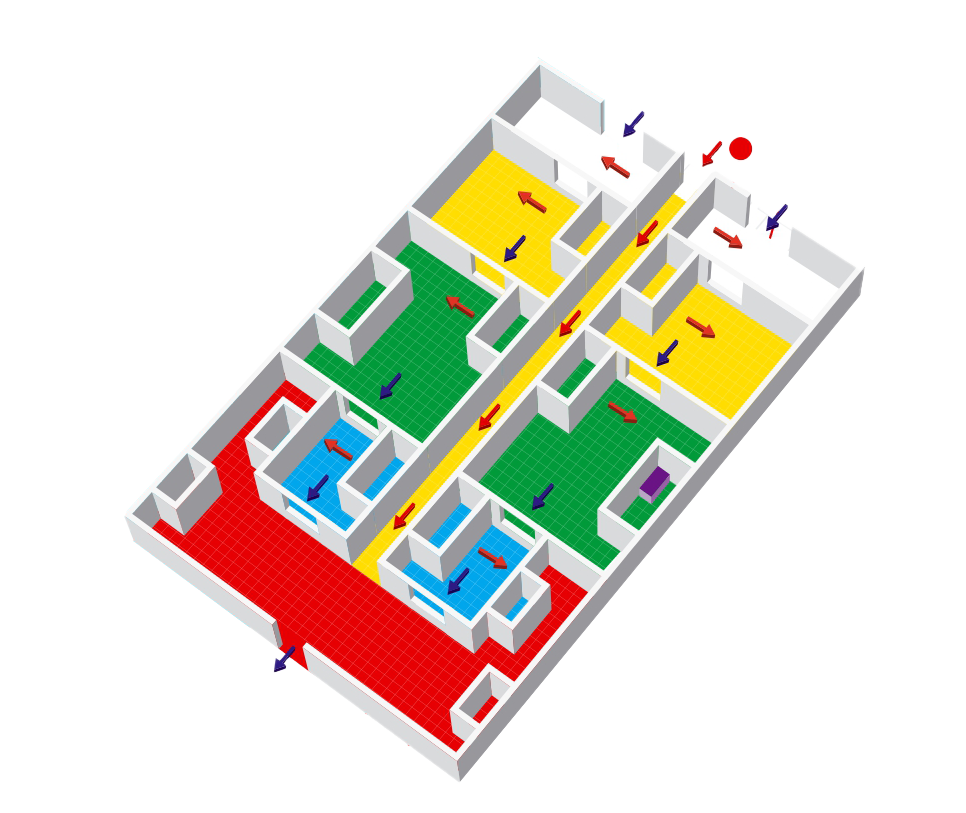

Есть несколько подходов к зонированию помещений на пищевом предприятии:

– «классический» (производственные помещения делятся на «чистые», «условно чистые» и «грязные» зоны);

– рискориентированный (разделение помещений по результатам оценки рисков).

При «классическом» подходе «чистая зона» – это зона, где продукт находится в открытом виде. В данной зоне должен быть обеспечен максимальный уровень санитарно-гигиенических мер и контроля.

В «условно чистой» зоне вероятность микробиологического загрязнения ограничена, однако не исключена.

«Грязная» зона» – это зона, где вероятность микробиологического загрязнения производимых продуктов возможна с наименьше долей вероятности, т.к. в них нет открытого продукта.

– «классический» (производственные помещения делятся на «чистые», «условно чистые» и «грязные» зоны);

– рискориентированный (разделение помещений по результатам оценки рисков).

При «классическом» подходе «чистая зона» – это зона, где продукт находится в открытом виде. В данной зоне должен быть обеспечен максимальный уровень санитарно-гигиенических мер и контроля.

В «условно чистой» зоне вероятность микробиологического загрязнения ограничена, однако не исключена.

«Грязная» зона» – это зона, где вероятность микробиологического загрязнения производимых продуктов возможна с наименьше долей вероятности, т.к. в них нет открытого продукта.

Основные принципы

Ключевые правила составления цветовой схемы: нужно переходить от грязных зон к чистым, от сырого продукта к готовому. Также разделять линии с продукцией, содержащей аллергены, и без аллергенов.

Если на производстве больше 5 этапов, просто после 5-го этапа повторите первый используемый цвет и так далее. Так как расстояние между участками, как правило, большое, вряд ли щётки с первого участка попадут на шестой.

Если нужно выделить отдельный цвет для лаборатории, например, или дополнить вертикальную схему цветового зонирования, к имеющимся 5 основным цветам добавляют фиолетовый и оранжевый. Ими можно отделить зоны выше пола – для оборудования – или линии, содержащие аллергены.

Везде, где можно, стоит повесить наглядные инструкции для сотрудников: какой цвет соответствует данной зоне, как обработать инвентарь, какая программа уборки применяется на участке.

Ключевые правила составления цветовой схемы: нужно переходить от грязных зон к чистым, от сырого продукта к готовому. Также разделять линии с продукцией, содержащей аллергены, и без аллергенов.

Если на производстве больше 5 этапов, просто после 5-го этапа повторите первый используемый цвет и так далее. Так как расстояние между участками, как правило, большое, вряд ли щётки с первого участка попадут на шестой.

Если нужно выделить отдельный цвет для лаборатории, например, или дополнить вертикальную схему цветового зонирования, к имеющимся 5 основным цветам добавляют фиолетовый и оранжевый. Ими можно отделить зоны выше пола – для оборудования – или линии, содержащие аллергены.

Везде, где можно, стоит повесить наглядные инструкции для сотрудников: какой цвет соответствует данной зоне, как обработать инвентарь, какая программа уборки применяется на участке.

Использование "правильного" инвентаря

Сгоны, пожалуй, самый распространенный инвентарь, который можно встретить на любом предприятии. На их примере расскажем, каким должен быть инвентарь на пищевом производстве. По типам сгоны делятся на несколько типов:

Иногда производитель может выделить сгон как гигиеничный. В данном случае возникает вопрос: а все остальные негигиеничные? Абсолютно верно, стоит сразу разделить на гигиеничные и негигиеничные. Второй вопрос: а негигиеничные сгоны можно применять в производственной зоне? Конечно, нет. Использование негигиеничных сгонов в производственной зоне представляет угрозу для безопасности и здоровья работников, а также качества продукции.

Сгоны, пожалуй, самый распространенный инвентарь, который можно встретить на любом предприятии. На их примере расскажем, каким должен быть инвентарь на пищевом производстве. По типам сгоны делятся на несколько типов:

- цельнолитой;

- со сменной кассетой;

- губчатый.

Иногда производитель может выделить сгон как гигиеничный. В данном случае возникает вопрос: а все остальные негигиеничные? Абсолютно верно, стоит сразу разделить на гигиеничные и негигиеничные. Второй вопрос: а негигиеничные сгоны можно применять в производственной зоне? Конечно, нет. Использование негигиеничных сгонов в производственной зоне представляет угрозу для безопасности и здоровья работников, а также качества продукции.

Особенности разных сгонов

Губчатый сгон. Название говорит само за себя: в конструкции инструмента используется поролоновая губка. К сожалению, у этого материала есть один серьезный недостаток: он накапливает в порах грязь и бактерии и становится своеобразным разносчиком загрязнений по территории производства. Следовательно: в «чистых» и «условно чистых» зонах его не применяем.

Сгон со сменной кассетой. Это прекрасный уборочный инвентарь с единственным ключевым «но». Для того чтобы его хорошо промыть, его нужно разобрать, а персоналу этого делать совсем не хочется. Да и кто, в конце концов, проконтролирует его санитарное состояние? Из-за спорных особенностей очистки: не применяем.

Цельнолитой сгон. В его конструкции нет пористой резины и его не нужно разбирать. Для поддержания гигиенической чистоты инструмент достаточно тщательно промыть. Это именно то, что нужно для соблюдения санитарных требований в производственной зоне: применяем.

Губчатый сгон. Название говорит само за себя: в конструкции инструмента используется поролоновая губка. К сожалению, у этого материала есть один серьезный недостаток: он накапливает в порах грязь и бактерии и становится своеобразным разносчиком загрязнений по территории производства. Следовательно: в «чистых» и «условно чистых» зонах его не применяем.

Сгон со сменной кассетой. Это прекрасный уборочный инвентарь с единственным ключевым «но». Для того чтобы его хорошо промыть, его нужно разобрать, а персоналу этого делать совсем не хочется. Да и кто, в конце концов, проконтролирует его санитарное состояние? Из-за спорных особенностей очистки: не применяем.

Цельнолитой сгон. В его конструкции нет пористой резины и его не нужно разбирать. Для поддержания гигиенической чистоты инструмент достаточно тщательно промыть. Это именно то, что нужно для соблюдения санитарных требований в производственной зоне: применяем.

Рекомендации для пищевого производства

Итак, на пищевом производстве рекомендовано применять только один тип сгонов – цельнолитой. Это самый гигиеничный вариант, который просто мыть и обслуживать. К тому же, такой инвентарь можно использовать не только для удаления остатков воды, но и для удаления пищи или грязи.

Ограничение количества цветов

Ещё 10 лет назад в арсенале производителей щеток и инвентаря для уборки было 5 цветов: белый, синий, зелёный, красный, жёлтый. Плюс два дополнительных: фиолетовый и оранжевый. И этого было достаточно. Однако рост конкуренции подтолкнул производителей к тому, чтобы расширить цветовую гамму сначала до 10, а потом и до 12–15 цветов и оттенков. В итоге схема цветового зонирования получилась перегруженной. Она перестала быть эффективной, потому что персоналу предприятий сложно ее запомнить. Кроме того, большой ассортимент стало труднее продавать: часто его не бывает на складе дистрибьютора в необходимом объеме. Но самое главное – это ударило по карману потребителей. Инвентарь и так достаточно дорог, а большое количество цветовых зон привело к тому, что предприятиям теперь нужно закупать больше оборудования.

Ещё 10 лет назад в арсенале производителей щеток и инвентаря для уборки было 5 цветов: белый, синий, зелёный, красный, жёлтый. Плюс два дополнительных: фиолетовый и оранжевый. И этого было достаточно. Однако рост конкуренции подтолкнул производителей к тому, чтобы расширить цветовую гамму сначала до 10, а потом и до 12–15 цветов и оттенков. В итоге схема цветового зонирования получилась перегруженной. Она перестала быть эффективной, потому что персоналу предприятий сложно ее запомнить. Кроме того, большой ассортимент стало труднее продавать: часто его не бывает на складе дистрибьютора в необходимом объеме. Но самое главное – это ударило по карману потребителей. Инвентарь и так достаточно дорог, а большое количество цветовых зон привело к тому, что предприятиям теперь нужно закупать больше оборудования.

5–7 цветов достаточно для зонирования

Текущие предложения производителей могут включать голубой, синий и темно-синий, например, или фиолетовый и сиреневый цвета. Как объяснить простым языком разницу между фиолетовым и сиреневым, чтобы не запутаться? А ведь любое недопонимание скажется в итоге на эффективности производственных процессов. Есть производители, которые минимизируют количество цветов, чтобы не было их дублирования или оттенков. Но в любом случае, чтобы цветовое зонирование работало оптимально, стоит, в первую очередь, ознакомиться с рекомендациями группы ХАССП, которая занимается созданием программы. Также можно обратиться к сервисной компании. Специалисты объяснят, как лучше реализовать систему на конкретном предприятии.

Текущие предложения производителей могут включать голубой, синий и темно-синий, например, или фиолетовый и сиреневый цвета. Как объяснить простым языком разницу между фиолетовым и сиреневым, чтобы не запутаться? А ведь любое недопонимание скажется в итоге на эффективности производственных процессов. Есть производители, которые минимизируют количество цветов, чтобы не было их дублирования или оттенков. Но в любом случае, чтобы цветовое зонирование работало оптимально, стоит, в первую очередь, ознакомиться с рекомендациями группы ХАССП, которая занимается созданием программы. Также можно обратиться к сервисной компании. Специалисты объяснят, как лучше реализовать систему на конкретном предприятии.

Остались вопросы? Найдите ответы на них в разделе «ЗАЩИТА ПРОДУКТОВ ПИТАНИЯ».